Table of Contents

Dokumentation zum Bau der Grundlagen Fräse

Mit der Grundlagen Fräse können etwa Vektorgrafiken in unterschiedliche Materialien gefräst werden. Hier sind einige Beispiele zu sehen.

CNC Linksammlung

- CNC router tools: precisebits.com

- Instructables der originalen DIY-CNC: https://www.instructables.com/DIY-3D-Printed-Dremel-CNC/

- Videoerklärung auf englisch: https://www.youtube.com/playlist?list=PLktKi_COpyPRVn0faQq_ZoM37WAOP8pfA

- Arduino: https://www.arduino.cc/en/software

- CNCJS: https://cnc.js.org/

Eine CNC-Maschine ist ein automatisiertes, Computer gesteuertes Gerät zur Bearbeitung von Materialen wie Holz, Metall und Kunststoff. Für gewöhnlich handelt es um eine Spindel mit Futter, in die Fräsköpfe, Bohrer, Schleifer usw. eingespannt werden. Eine Vorrichtung bewegt diese Spindel im 3D-Space auf allen 3 Achsen. In unserem Bausatz ersetzt eine Dremel 3000 die Rolle der Spindel. Da es sich konkret bei dieser CNC-Maschine um ein „Do it yourself“ Projekt handelt, liegt der Schwerpunkt darauf, die Kosten möglichst niedrig zu halten. Das heißt Mühe und Zeitaufwand sind erheblich größer, als eine bereits fertige CNC-Maschine zu kaufen. Denn bereits kleine Maschinen für den Hobbygebrauch können normaler Weise im 4-stelligen Preissegment angesiedelt sein.

Aufwand: etwa 2 Wochen | Kosten: etwa 300-350 Euro*

*3D-Druck und Werkzeuge nicht mit eingerechnet

Der Bau der MSD Grundlagenfräse basiert auf der Arbeit und dem Design von Nikodem Bartnik (DIY Dremel CNC ⇒ Youtube).

<hi #b5e61d>Zunächst eine Liste aller mechanischen Teile für den Zusammenbau:</hi>

- (12x) Kugellager „LM12UU“

- (4x) Kugellager „608ZZ“

- (36x) T-Nut M5

- (4x) Schrauben M6 x 25mm

- (36x) Schrauben M5 x 8mm

- (4x) Schrauben M3 x 30mm

- (18x) Schrauben M3 x 20mm

- (8x) Schrauben M3 x 12mm

- (4x) Achsenkupplung 5/8

- MDF- oder Sperrholzplatte (8mm Dicke), 600x340mm (an jeder Ecke quadratische Aussparungen 60x60mm)

- Beliebiger Behälter aus einem nicht elektrisch leitenden Material mit den Mindestmaßen 50x70x80, Nach Möglichkeit sollte dieser eine offene Seite/Wand haben

<hi #99d9ea>3D Teile</hi>

- Y-Axis Motor-Holder Links

- Y-Axis Motor-Holder Rechts

- Y-Axis Rod-Holder Links

- Y-Axis Rod-Holder Rechts

- Y-Axis Carriage Links

- Y-Axis Carriage Rechts

- X-Axis Carriage

- Z-Axis Carriage

- Clamp

<hi #fff200>Elektronische Teile:</hi>

Folgende Werkzeuge bzw. Maschinen werden für die Bearbeitung und den Zusammenbau der Teile benötigt:

- Gewindeschneider

- Metallbohrer 5mm

- Universalbohrer 10mm und 13mm+

- Metallsäge

- Holzsäge

- Schraubzwingen

- Schraubendreher

- Lötkolben

- Isolierband oder Isolierschlauch

- Klebepistole

Achtung!

In der Regel lassen sich nicht alle Teile bereits maßfertig bestellen oder wären deutlich teurer, als Normgrößen. Daher müssen einige Teile eigenständig auf Maß zugeschnitten werden. Insbesondere betrifft das die Gewindestangen, Laufstangen und 20/20T T-Profile. Zu empfehlen ist die Bearbeitung diese Materialien in einer Werkstatt mit ansprechender Maschinerie. Wenn keine Werkstatt zur Verfügung steht kann jedoch mit mehr Aufwand auch in häuslicher Umgebung ein einigermaßen gutes Ergebnis erzielt werden.

Am besten schaut man sich zuerst die Tutorials von Nikodem Bartnik (Video 1-5 und 9) an, bevor man anfängt die Maschine zu bauen. Wenn während dem Bau später Schritte unklar werden dann wiederholt zu den Videos zurückkehren. Falls dann immer noch Probleme entstehen oder man nicht weiterkommt → Nachricht an Tutor/In bzw. Prof. Felix Beck.

Schritt 1 - Vorbereitung für den Zusammenbau

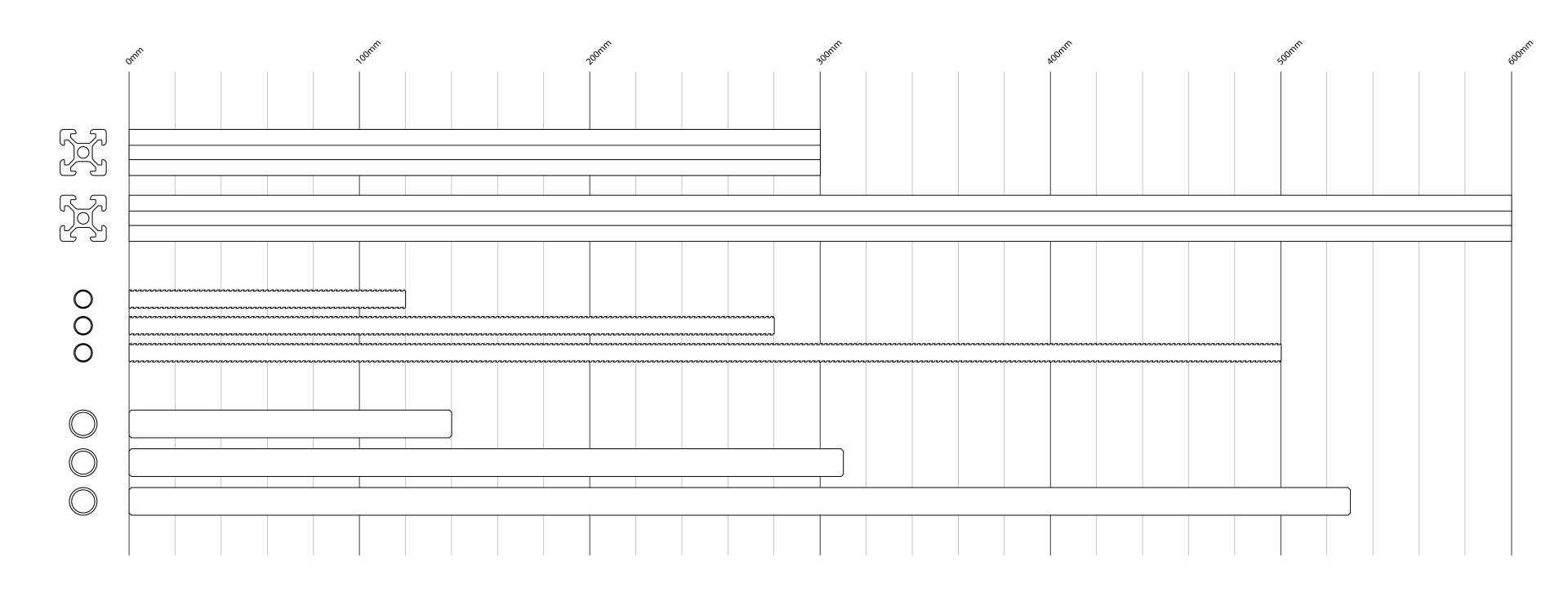

1 a.) Sägen bzw. Schneiden

Als erstes müssen alle Teile auf Maß zugeschnitten werden.

Wichtig hierbei zu beachten ist, dass besonders auf die Rechtwinkligkeit und Maßgenauigkeit des Schnittes geachtet wird. Vor allem bei den 300mm 20/20 T-Profilen und allen Gewindestangen ist es sehr wichtig.

Abweichungen um einige Millimeter sind nur an folgenden Teilen erlaubt:

600mm 20/20 T-Profile, Laufstangen 530mm und Laufstangen 310mm (Nur Überlänge möglich, absolute Rechtwinkligkeit nicht benötigt)

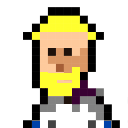

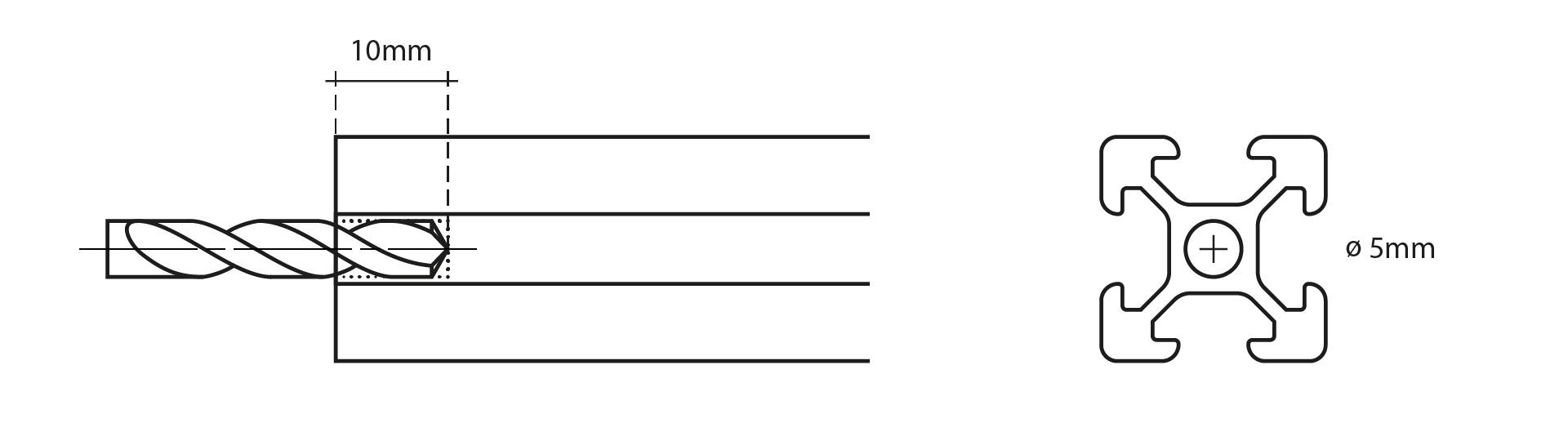

1 b.) Bohren und Gewindeschneiden

Jeweils mittig an den Enden von insgesamt zwei 30mm 20/20 T-Profilen sind Bohrungen vorzunehmen mit dem 5mm Metallbohrer. Die Löcher sollten nicht tiefer als 10mm sein. Anschließend mit einem 6mm Gewindeschneider, Gewinde in die vorher erzeugten Löcher bohren. Zusätzlich sind noch jeweils zwei Löcher seitlich in die 600mm 20/20 T-Profile zu bohren, möglichst im rechten Winkel. Bei einer Ideal-Länge des Profils von 600mm müssen die Löcher 10mm vom Rand abstehen. Wichtig: Der Abstand zwischen den Mittelpunkten der Bohrungen muss in jedem Fall an beiden 600mm Profilen identisch sein.

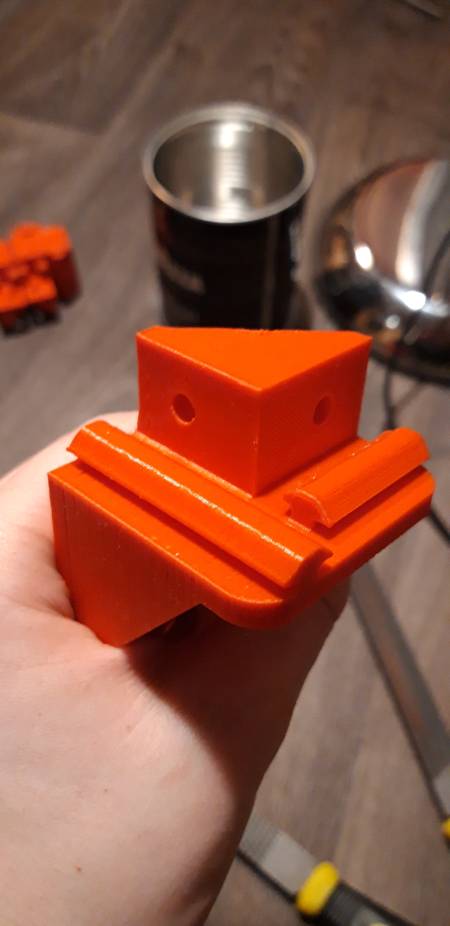

1 c.) Säubern von 3D Teilen

<hi #99d9ea>3D-Teile</hi> werden in der Regel mit Hilfe von „Support-Beams“ ausgedruckt. Das sind kleine Stützen, die während des 3D-Druckprozesses benötigt werden um schwebende oder hohle Konstruktionen realisieren zu können. Diese, als auch andere Unreinheiten die dem Druckverfahren geschuldet sind, müssen händisch mit Raspel, Pfeile, Schleifpapier und Cutter abgetrennt werden. Mit den Teilen sollte vorsichtig umgegangen werden, da der Kunstoff brechen kann.

Rundpfeile und Rundraspel sind hierbei sehr nützliche Werkzeuge. Weiterhin gilt: Wenn beim späteren Zusammenbau <hi #99d9ea>3D-Teile</hi> nicht mit <hi #b5e61d>anderen Teilen</hi> verbunden werden können, weil die Verbindung zu eng sind, dann muss vermutlich mehr Material vom Kunststoff abgetragen werden. In der Regel wird man mehrmals zum Schritt 1 c.) wieder zurückkehren.

ERST NACH SCHRITT 2 b.)

1 d.) Achsenlänge der Motoren anpassen

Die <hi #fff200>Steppermotoren</hi> haben unter Umständen längere Achsen, als die Achsenkupplung in Kombination mit der Gewindestange dafür Platz zulässt. In diesem Fall müssen die Achsen gekürzt werden. Zwischen der Achse und der Gewindestange (innerhalb der Kupplung) sollten 1-2mm Abstand bleiben.

Schritt 2 - Zusammenbau

2 a.) Anbringen von Kugellagern und Bewegungsschrauben

Jeweils ein <hi #b5e61d>kurzes Kugellager (608ZZ)</hi> sind ins <hi #99d9ea>„Y-Axis Rod-Holder Links“</hi> und <hi #99d9ea>„Y-Axis Rod-Holder Rechts“</hi> einzusetzen. Ein weiteres <hi #b5e61d>kurzes Kugellager</hi> findet seinen Platz im Boden des <hi #99d9ea>„X-Axis Carriage“</hi> und das letzte <hi #b5e61d>kurze Kugellager</hi> muss ins <hi #99d9ea>„Y-Axis Carriage Rechts“</hi> installiert werden. Jeweils zwei <hi #b5e61d>lange Kugellager (LM12UU)</hi> müssen in <hi #99d9ea>„Y-Axis Carriage Rechts“</hi> und <hi #99d9ea>„Y-Axis Carriage Links“</hi> eingesetzt werden. Dementsprechend werden die übrigen <hi #b5e61d>langen Kugellager</hi> zu jeweils 4 Stück auf die Teile <hi #99d9ea>„X-Axis Carriage“</hi>, <hi #99d9ea>„Z-Axis Carriage“</hi> aufgeteilt. Die dafür vorgesehenen Löcher sind vom Durchmesser leicht enger als die Kugellager damit diese nicht rausrutschen. Mit einer Schraubzwinge können die Kugellager ohne große Mühe eingeschoben werden. Sämtliche Kugellager sollten (sofern genügend Tiefe gegeben ist) oberflächenbündig eingesenkt werden.

Jeweils eine Bewegungsschraube an der Seite der abgeschrägten Ecken der 3D-Teile <hi #99d9ea>„Y-Axis Carriage Rechts“</hi> und <hi #99d9ea>„Y-Axis Carriage Links“</hi> befestigen. Eine weitere Bewegungsschraube am Teil <hi #99d9ea>„X-Axis Carriage“</hi> (beliebige Seite). Zuletzt eine <hi #b5e61d>Bewegungsschraube</hi> an der Oberseite der <hi #99d9ea>„X-Axis Carriage“</hi> befestigen. Für das Anbringen der <hi #b5e61d>Bewegungsschrauben</hi> sollten die Schrauben <hi #b5e61d>M3 x 12mm</hi> genutzt werden.

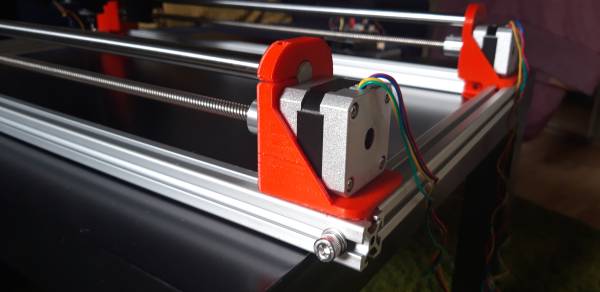

2 b.) Das Gestell

Bevor angefangen werden kann die Achsen zusammenzubauen muss erst das Gestellt stehen. Dafür sollten die <hi #b5e61d>600mm 20/20 T-Profile</hi> und zwei <hi #b5e61d>300mm 20/20 T-Profile</hi> genommen werden und an der Unterseite der <hi #99d9ea>3D-Ecken</hi> verbunden werden. Die Teile <hi #99d9ea>„X-Axis Motor-Holder Links“</hi> und <hi #99d9ea>„X-Axis Motor-Holder Rechts“</hi> als auch <hi #99d9ea>„X-Axis Rod-Holder Links“</hi> und <hi #99d9ea>„X-Axis Rod-Holder Rechts“</hi> müssen untereinander jeweils mit den <hi #b5e61d>300mm Profilen</hi> verbunden werden (kurze Seiten des Gestells). Die Verbindung zwischen <hi #99d9ea>Motor-Holder</hi> und <hi #99d9ea>Rod-Holder</hi> hingegen müssen jeweils aus den <hi #b5e61d>600mm Profilen bestehen</hi> (lange Seiten des Gestells).

INFO: AM EINFACHSTEN FÄLLT DER WEITERE ZUSAMMENBAU AUS, WENN DIE ACHSEN VON KLEIN ZU GROSS AUFGEBAUT WERDEN. DAS HEISST IN DER REIHENFOLGE Z, Y, X UND NICHT ANDERSHERUM. DES WEITEREN WERDEN IN DEN FOLGENDEN SCHRITTEN DIE MOTORANPASSUNG BESCHRIEBEN. DIE MOTOREN KÖNNEN AUCH ALLE ZUSAMMEN NACH DEM ZUSAMMENBAU DES XYZ-CARRIAGES MIT DEM GESTELL AUSGERICHTET WERDEN.

2 c.) Z Achse

Als erstes einen <hi #fff200>Steppermotor</hi> mit Hilfe einer <hi #b5e61d>Kupplung</hi> an die <hi #b5e61d>120mm Gewindestange verbinden</hi>. Dann den <hi #fff200>Motor</hi> oben in das <hi #99d9ea>„Y-Axis Carriage</hi>“ einpassen und schauen, ob die <hi #b5e61d>Gewindestange</hi> unten im kurzen Kugellager Platz findet oder doch zu lang ist.

Wenn sie nicht ausreichend Platz findet, dann muss die Achse des <hi #fff200>Motors</hi> gekürzt werden (Schritt 1 d.) ausführen)

Wenn alles passt, den Motor mit Gewindestange rausnehmen, das Teil <hi #99d9ea>„Z-Axis Carriage“</hi> richtig herum einpassen und danach den Motor wieder oben einsetzen. Die Gewindestange sollte sich nun ohne Probleme durch die Bewegungsschraube des <hi #99d9ea>„Z-Axis Carriage“</hi> drehen und im Kugellager an der Unterseiten landen. Im Anschluss die beiden 140mm Laufstangen an der Unterseite des <hi #99d9ea>„X-Axis Carriage“</hi> durch die langen Kugellager des <hi #99d9ea>„Z-Axis Carriage“</hi> nach oben bis zum Ende durchschieben. Zum Halt der Laufstangen unten am Gestell mit Schrauben <hi #b5e61d>?</hi> befestigen. Zum Halt des Motors an der Innenseite des Gehäuses mit Schrauben <hi #b5e61d>?</hi> befestigen.

2 d.) X Achse

Zunächst beide <hi #b5e61d>310mm Laufstangen</hi> seitlich durch die langen Kugellager des „X-Axis Carriage“ schieben. Nun jeweils an den Enden der Laufstangen die Teile „Y-Axis Carriage Rechts“ und „Y-Axis Carriage Links“ aufstecken. Und zwar so rum, dass die Rückseiten sowohl der beiden Y- als auch des X-Axis Teiles gleichgewandt sind. Auch hier muss nun ein Steppermotor mit einer Kupplung und der passenden 280mm Gewindestange verbunden werden und nach dem selben Prinzip wie bei 2 c.) geschaut werden, ob die Länge vollständig in den dafür vorgesehenen Platz passt. Wenn nicht, dann muss die Achse des Motors gekürzt werden (Schritt 1 d.) ausführen) Wenn alles passt, die Laufstangen am Gestell mit Schrauben befestigen. Den Motor an der Innenseite des Gehäuses ebenfalls mit Schrauben befestigen.

2 e.) Y Achse

Anschließend wird die bisher zusammengebaute Konstruktion mit dem Gestell verbunden. Dafür müssen die übrigen 530mm Laufstangen durch die dafür vorgesehenen Löcher bei Motor-Holdern und Rod-Holdern durchgeschoben werden, allerdings nur zur Hälfte. So lässt sich nämlich die Konstruktion aus dem XYZ-Carriage an die Enden der Stangen ausrichten und durch die Öffnungen in den beiden Y-Carriages durchgeschoben werden. Das XYZ-Carriage sollte in Richtung der Motoren bzw. den Motor-Holdern auf dem Gestell ausgerichtet sein. Anschließend auch hier das selbe Prozedere mit dem Anpassen und unter Umständen anpassen der Motorachsenlänge (Schritt 1 d.) ausführen).

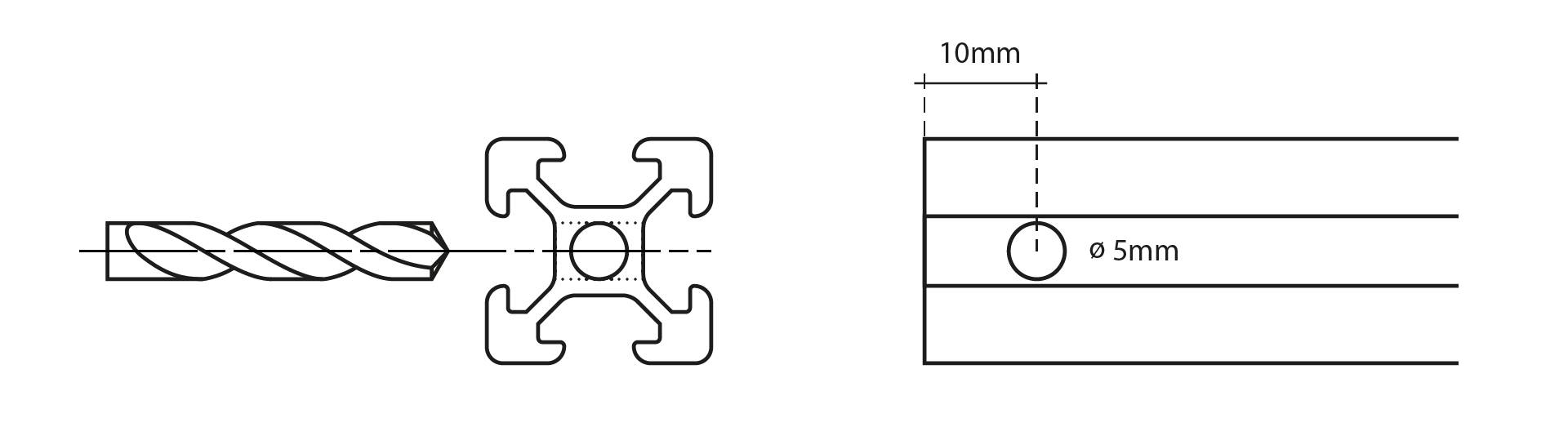

Auf den Bildern ist Bereits die Dremel befestigt.

Schritt 3 - Elektronik

Grundsätzlich ist beim anschließen der Bauteile darauf zu achten, dass die Pins und andere Elektronikkleinteile nicht beschädigt werden. Die Jumper sind nach folgendem Schema an das Arduino Board anzuschließen. Daraufhin die kleinen Boards in das CNC Shield einstecken und die Kühlblocks ankleben wie im Tutorial von Nikodem Bartnik (2:38 - 3:08). Daraufhin das CNC Shield und den Arduino ineinander stecken wie kurz gezeigt in (5:38 - 5:42).

Verkabelung der Motoren

Je nach Steppermotorenmodell kann die Verkabelung unterschiedlich ausfallen. Einige Modelle haben einen kleinen Anschluss, an den man direkt ein Kabel einstecken kann. Bei anderen wiederum kommt das Kabel direkt aus dem Motorgehäuse raus.

Falls der Motor einen Anschluss hat, muss lediglich das Verbindungskabel an den Motor auf der einen Seite und auf die passenden Pins auf dem Steuerungsboard auf der anderen Seite gesteckt werden. Wenn die Kabel direkt aus dem Motorgehäuse herauskommen, müssen erst Pinstecker angelötet werden. Bevor man wild zufällige Kabel anlötet sollte man im Internet recherchieren welche Farbe zu welchem Pin gehört. Die Modellnummer des Motors steht für gewöhnlich auf einer Plakette oder irgendwo anders auf dem Gehäuse. Für diese Maschine verwendete ich SM42BYG011-25 und fand folgenden Schemaplan:

Verkabelung am Beispiel SM42BYG011-25

Wichtig an dem Plan ist nur welche Reihnefolge die 4 bunten Kabel haben die aus dem Motor rauskommen auf der rechten Seite des Bildes.

Einen ähnlichen Plan sollte man für das jeweilige Modell aufsuchen, welches man gekauft hat.

Sind die Kabel alle mit den Steckern verlötet müssen diese nun ins Board gesteckt werden. Auf der Platine finden sich die Bezeichnung X,Y,Z und A, welche für die X-, Y- und Z-Achsen der CNC Maschine stehen (A dubliert die Y-Achse). Dementsprechend sollten die Stecker der Motorenachsen jeweils passend zur Bezeichnung der Achsen auf dem Board verbunden werden.

Gehäuse

Anschließend sollte die Elektronik in einen Plastikbehälter oder Ähnliches verbaut werden, damit die Kabel und die Platinen nicht offen rumliegen und beschädigt werden können. In diesem Fall nutze ich eine handelsübliche Aufbewahrungsbox aus durchsichtigem Kunststoff. Da die Maße gut gepasst haben, habe ich selbst nur an der Öffnung für die Kabel und die Bohrungen für die Stecker Hand anlegen müssen. Zuerst legte ich die zusammengesteckte Platine passgenau an die Stelle im Container, an dem ich sie später verbauen wollte und markierte die Öffnung für den USB-B Port mit Marker an der Außenseite. Konkret habe ich eine quadratische 12x12mm Öffnung für den USB-B Port, eine ⌀10mm Bohrung für den DC-female Connector und ⌀13mm Bohrung an der Decke zum Durchstecken der Pins und Motorkabel erstellt. Diese Maße sollten bei jedem beliebigen Behälter die selben sein. Anschließlend die Platine von unten mit einer Heißklebepistole an die richtige Stelle im Behälter fixieren.

Stromzufuhr

Das Steuerungsboard mithilfe der beiden einadrigen Kabel mit dem DC-female Connector verbinden. An diesen Anschluss wird später die Stromzufuhr via DC-male Netzteil angeschlossen.

Schritt 4 - Software einrichten

Installieren der Software

Folgende 2 Programme müssen heruntergeladen werden:

Für MacOS:

Arduino.dmg

Cncjs.dmg

Für Windows:

Arduino.exe

Cncjs.exe

Und zusätzlich diese Datei (Für beide Systeme):

Zum Download auf “Code”, und dann “Download ZIP” klicken grbl_source_code.zip

Einrichten der Software

Zunächst muss Arduino installiert werden. Das Board via USB mit dem Computer und mit dem DC-male Netzteil an eine Stromzufuhr verbinden . Nach dem das getan ist, das Programm starten. Im Menü (oben links) Werkzeuge > Skripte > Neuen ZIP Ordner hinzufügen.

Nun muss im grbl.zip der Ordner grbl ausgewählt werden: grbl-master.zip > script > grbl-code > grbl.

Wenn der richtige Order gewählt wurde, sollte im Menü unter Script > X der Unterpunkt „grbl“ erscheinen.

Diesen anklicken. Als Ziel unter Script > den USB-Port auswählen, an den das Arduino-Board angeschlossen ist. Auf der Nutzeroberfläche öffnet sich ein neuer Tab mit Text. Unter dem Menü den bestätigen Button anklicken. Sobald das Programm fertiggeladen hat auf den Hochladen Button drücken. Das Terminal (unten schwarze Fläche) sollte eine Bestätigung geben. Das Programm Arduino schließen.

Öffne cncjs. Als erstes muss dort wieder der Port gewählt werden. In meinem Fall PORT4, es kann aber auch USBX oder sonstiges sein wo “usb” enthalten ist. (Muss man ausprobieren) Wenn links nach dem Auswählen des Ports Eingabezeilen mit Werten und oben der Tab „X“ erscheinen, war der Port vermutlich richtig.

Ausrichten der Achsen

Über die Achsen-Steuerung im rechten oberen Feld lässt sich das Gestell in X-,Y- und Z-Richtung manuell bewegen. Nun ist der richtige Zeitpunkt zu überprüfen ob die Pinstecker richtig verkabelt sind. Falls Motoren Achsen vertauscht sind, kann der Pin einfach umgesteckt werden. Wenn die Achse richtig ist, der Motor sich aber in die falsche Richtung dreht, kann man den Pin einfach um 180 grad drehen und wieder einstecken. Da die Y-Achse mit 2 Motoren belegt ist sollte die Y-Achse in der Draufsicht “+” oben und “-” unten darstellen. Der 0-Punkt der Fräse (Also der Punkt an dem X und Y “0” im Koordinatensystem sind) ist damit in der Draufsicht unten links, wobei die Dremel und X-Carriage nach oben schauen sollten. Der 0 Punkt der Z-Achse hingegen hängt von der Dicke des konkreten Materials ab, mit dem gearbeitet wird und wird jedes mal neu eingestellt.

Die Fräse muss also aus der Draufsicht betrachtet über die manuelle Steuerung in den weitesten Punkt “unten links” gebracht werden sodass die Carriages noch etwa 1mm Spielraum haben. Im Regelfall sollten hierbei die Koordinaten der Achsen im Steuerungsfeld nicht 0 anzeigen. Am einfachsten lässt sich das ändern, wenn man das Kabel vom Computer aussteckt und wieder neu verbindet. Denn jedes mal wenn man die Maschine mit dem Computer verbindet, ist der Ausgangspunkt der Fräse automatisch zum neuen “0-Punkt”.